Vantaggi dell’utilizzo di un modello 3D di sensore di flusso in applicazioni industriali

I sensori di flusso sono componenti essenziali in varie applicazioni industriali, poiché forniscono dati cruciali sulla portata di liquidi o gas. Tradizionalmente, i sensori di flusso venivano progettati e testati utilizzando prototipi fisici, il che poteva richiedere molto tempo e denaro. Tuttavia, con i progressi tecnologici, l’uso della modellazione 3D ha rivoluzionato il modo in cui i sensori di flusso vengono sviluppati e ottimizzati.

Inoltre, l’utilizzo di un modello 3D del sensore di flusso può ridurre significativamente i tempi e i costi associati allo sviluppo un nuovo sensore. Con i metodi di prototipazione tradizionali, gli ingegneri dovrebbero creare più prototipi fisici, testarli e apportare modifiche in base ai risultati. Il completamento di questo processo iterativo potrebbe richiedere settimane o addirittura mesi. Al contrario, l’utilizzo di un modello 3D consente agli ingegneri di ripetere rapidamente il progetto, testare diverse configurazioni e ottimizzare le prestazioni del sensore in una frazione del tempo.

| Modello | Misuratore di ossigeno disciolto DO-810/1800 |

| Intervallo | 0-20,00 mg/l |

| Precisione | \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\±0,5 per cento FS |

| Temp. Comp. | 0-60\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\℃ |

| Opera. Temp. | 0\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\~60\\\\\\\\\\\\\\\\ \\\\\\\\\\\\\\\℃ |

| Sensore | Sensore di ossigeno disciolto |

| Visualizzazione | Funzionamento del codice segmento/Schermo LCD 128*64 (DO-1800) |

| Comunicazione | RS485 opzionale |

| Uscita | Uscita 4-20 mA\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\ Controllo doppio relè limite alto/basso |

| Potenza | CA 220 V\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\±10 per cento 50/60 Hz o CA 110 V\\\\\\ \\\\\\\\\\\\\\\\\\\\\\\\±10 per cento 50/60 Hz o 24 V CC/0,5 A |

| Ambiente di lavoro | Temperatura ambiente:0\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\~50\\\\\\\\\\\\ \\\\\\\\\\\\\\\\\\℃ |

| Umidità relativa\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\≤85% | |

| Dimensioni | 96\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\×96\\\\\\\\\\\\\\\\ \\\\\\\\\\\\\\\\×100mm(H\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\ \×W\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\×L) |

| Dimensione foro | 92\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\×92mm(H\\\\\\\\\\\\\ \\\\\\\\\\\\\\\\\×W) |

| Modalità di installazione | Incorporato |

Un altro vantaggio derivante dall’utilizzo di un modello 3D di sensore di flusso è la capacità di condividere e collaborare facilmente alla progettazione con colleghi e parti interessate. Creando una rappresentazione digitale del sensore, gli ingegneri possono condividere facilmente il modello con altri, raccogliere feedback e apportare le revisioni necessarie. Questo approccio collaborativo può aiutare a semplificare il processo di progettazione, garantire che tutte le parti interessate siano allineate sui requisiti del sensore e, in definitiva, portare a un prodotto finale di maggior successo.

Oltre all’ottimizzazione e alla collaborazione della progettazione, l’utilizzo di un modello 3D del sensore di flusso può anche contribuire a migliorare la precisione e l’affidabilità del sensore. Simulando il flusso di liquidi o gas attraverso il sensore, gli ingegneri possono identificare potenziali aree di turbolenza, cadute di pressione o altri problemi che potrebbero influire sulle prestazioni del sensore. Apportando modifiche al progetto nell’ambiente virtuale, gli ingegneri possono garantire che il sensore soddisfi le specifiche richieste e funzioni in modo accurato nelle condizioni del mondo reale.

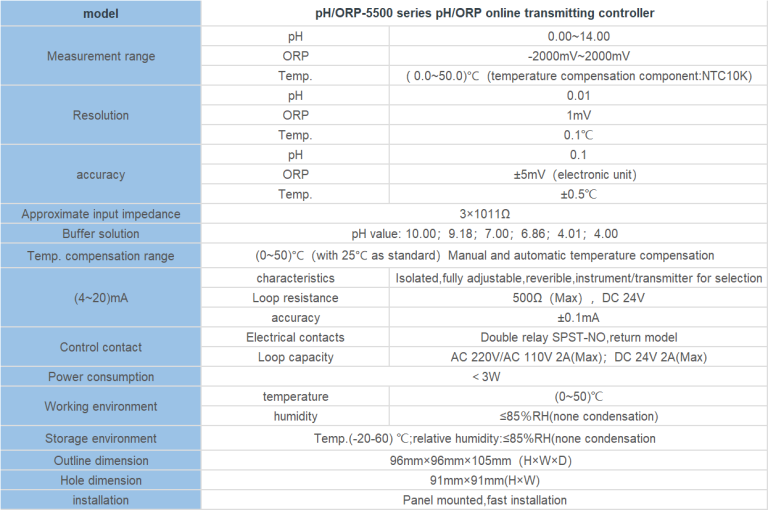

| Modello | Misuratore pH/ORP-1800 pH/ORP |

| Intervallo | 0-14 pH; -1600 – +1600mV |

| Precisione | \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\±0.1pH; \\\\\\\\\\\\\\\\\\\\\\\\\\\\\\±2mV |

| Temp. Comp. | Compensazione manuale/automatica della temperatura; Nessun comp. |

| Opera. Temp. | Normale 0\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\~50\\\\\\\\\\\\\\\ \\\\\\\\\\\\\\\\℃; Alta temperatura 0\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\~100\\\\\\\\\\\\\\\ \\\\\\\\\\\\\\\\℃ |

| Sensore | sensore pH doppio/triplo; Sensore ORP |

| Visualizzazione | Schermo LCD 128*64 |

| Comunicazione | Uscita 4-20 mA/RS485 |

| Uscita | Controllo relè doppio limite alto/basso |

| Potenza | CA 220 V\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\±10 per cento 50/60 Hz o CA 110 V\\\\\\ \\\\\\\\\\\\\\\\\\\\\\\\±10 per cento 50/60 Hz o 24 V CC/0,5 A |

| Ambiente di lavoro | Temperatura ambiente:0\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\~50\\\\\\\\\\\\ \\\\\\\\\\\\\\\\\\℃ |

| Umidità relativa\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\≤85% | |

| Dimensioni | 96\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\×96\\\\\\\\\\\\\\\\ \\\\\\\\\\\\\\\\×100mm(H\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\ \×W\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\×L) |

| Dimensione foro | 92\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\×92mm(H\\\\\\\\\\\\\ \\\\\\\\\\\\\\\\\×W) |

| Modalità di installazione | Incorporato |

Nel complesso, i vantaggi derivanti dall’utilizzo di un modello 3D di sensore di flusso nelle applicazioni industriali sono chiari. Dall’ottimizzazione della progettazione e dal risparmio sui costi al miglioramento della precisione e dell’affidabilità, la modellazione 3D offre un potente strumento per lo sviluppo e l’ottimizzazione dei sensori di flusso. Sfruttando le funzionalità del software di modellazione 3D, gli ingegneri possono semplificare il processo di progettazione, collaborare in modo più efficace con colleghi e parti interessate e, infine, creare sensori che soddisfano i più elevati standard di prestazioni e affidabilità.