“PA66 13GF: Tüm endüstriyel ihtiyaçlarınız için güçlü, dayanıklı ve güvenilir.”

Table of Contents

Otomotiv Uygulamalarında PA66 13GF Kullanmanın Faydaları

Poliamid 66, yaygın olarak PA66 olarak bilinir, mükemmel mekanik özellikleri, termal stabilitesi ve kimyasal direnci nedeniyle çeşitli endüstrilerde yaygın olarak kullanılan çok yönlü bir mühendislik plastiğidir. PA66, %13 cam elyafı (13GF) ile güçlendirildiğinde daha da güçlü ve dayanıklı hale gelir, bu da onu otomotiv uygulamaları için ideal bir malzeme haline getirir.

Otomotiv uygulamalarında PA66 13GF kullanmanın temel faydalarından biri, yüksek mukavemet/ağırlık oranıdır. oran. Cam elyaf takviyesinin eklenmesi, malzemenin çekme mukavemetini ve sertliğini önemli ölçüde artırarak, onu yüksek mukavemet ve sertlik gerektiren yapısal bileşenler için uygun hale getirir. Bu, otomobil üreticilerinin performans veya güvenlikten ödün vermeden daha hafif araçlar tasarlamasına olanak tanır.

PA66 13GF, yüksek mukavemetinin yanı sıra ani şoklara ve titreşimlere maruz kalan otomotiv parçaları için çok önemli olan mükemmel darbe direnci de sunar. Cam elyaf takviyesi, darbe enerjisinin malzeme boyunca daha eşit bir şekilde dağıtılmasına yardımcı olarak çatlama veya arıza riskini azaltır. Bu, PA66 13GF’yi günlük sürüş sırasında potansiyel darbelere maruz kalan tamponlar, çamurluklar ve diğer dış bileşenler için ideal bir seçim haline getirir.

Ayrıca, PA66 13GF mükemmel boyutsal stabiliteye sahiptir, bu da değişken sıcaklık ve nem koşullarında bile şeklini ve boyutunu koruduğu anlamına gelir. Bu, zamanla bükülmenin, büzülmenin veya şişmenin önlenmesine yardımcı olduğundan aşırı hava koşullarına maruz kalan otomotiv parçaları için özellikle önemlidir. Bu boyutsal stabilite, bileşenlerin tam uyumunu ve uzun ömürlü performansını sağlayarak aracın genel kalitesine ve dayanıklılığına katkıda bulunur.

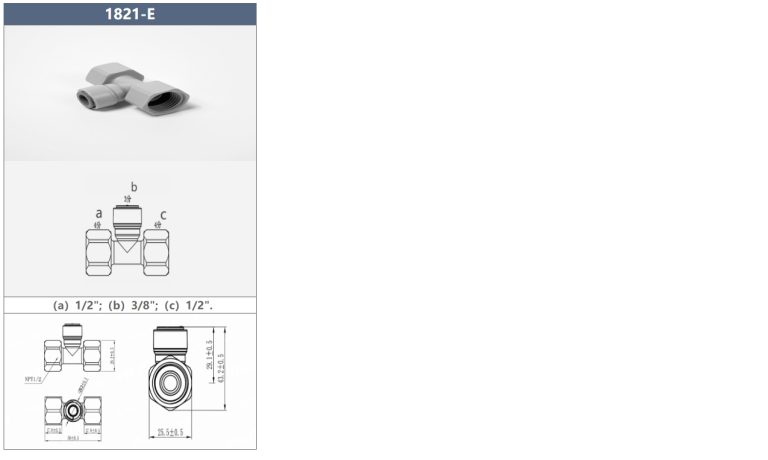

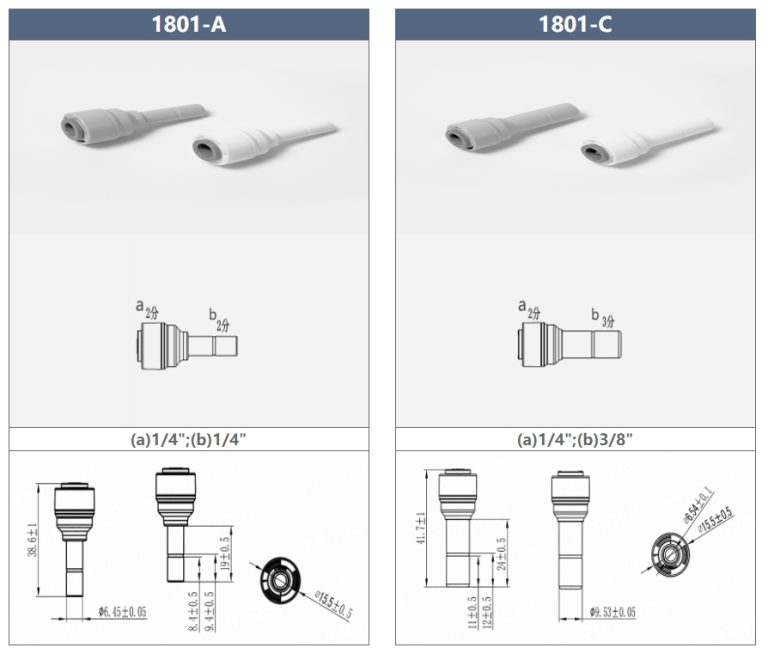

| Model | Tüp(a) | Kök(b) |

|---|---|---|

| 1801-A | 1/4 | 1/4 |

| 1801-C | 1/4 | 3/38 |

Otomotiv uygulamalarında PA66 13GF kullanmanın bir diğer avantajı da kimyasallara ve yağlara karşı dayanıklılığıdır. Malzeme, benzin, dizel ve hidrolik sıvılar gibi çok çeşitli otomotiv sıvılarının yanı sıra çeşitli temizlik maddeleri ve solventlere karşı oldukça dayanıklıdır. Bu kimyasal direnç, PA66 13GF’den yapılan bileşenlerin zorlu çevre koşullarına maruz kaldıklarında bile sağlam ve işlevsel kalmasını sağlar, hizmet ömrünü uzatır ve bakım maliyetlerini azaltır.

Ayrıca PA66 13GF, mükemmel sürünme direnciyle de bilinir; Deforme olmadan veya arızalanmadan uzun süreli strese veya yüke dayanma yeteneği. Bu özellik özellikle motor takozları, süspansiyon bileşenleri ve şanzıman muhafazaları gibi sürekli yük altında olan otomotiv parçaları için önemlidir. PA66 13GF’deki cam elyaf takviyesi, bu kritik bileşenlerin uzun vadeli güvenilirliğini ve performansını sağlayarak akma deformasyonunu önlemeye yardımcı olur.

Sonuç olarak, otomotiv uygulamalarında PA66 13GF kullanmanın faydaları çok sayıda ve önemlidir. PA66 13GF, yüksek mukavemet/ağırlık oranı ve darbe direncinden boyutsal stabiliteye, kimyasal dirence ve sürünme direncine kadar, kendisini çok çeşitli otomotiv bileşenleri için ideal bir malzeme haline getiren özelliklerin bir kombinasyonunu sunar. Otomobil üreticileri, uygulamaları için PA66 13GF’yi seçerek araçlarının performansını, dayanıklılığını ve kalitesini artırabilir, sonuçta tüketicilerin genel sürüş deneyimini geliştirebilirler.

Optimum Performans için PA66 13GF Nasıl Düzgün Kalıplanır ve İşlenir?

PA66 13GF, mükemmel mekanik özellikleri ve yüksek ısı direnci nedeniyle geniş bir uygulama yelpazesi için popüler bir malzeme tercihidir. Ancak PA66 13GF’den optimum performansı elde etmek için malzemeyi uygun şekilde kalıplamak ve işlemek çok önemlidir.

One PA66 13GF kalıplanırken dikkat edilmesi gereken en önemli hususlardan biri malzemenin işlendiği sıcaklıktır. PA66 13GF nispeten yüksek bir erime noktasına sahiptir, tipik olarak 260-280

| Model | Tüp(a) | Kök(b) |

|---|---|---|

| 1801-A | 1/4 | 1/4 |

| 1801-C | 1/4 | 3/37 |

PA66 13GF kalıplanırken sıcaklığın yanı sıra enjeksiyon hızı ve basıncının da dikkate alınması önemlidir. Yüksek enjeksiyon hızı, malzemenin kalıbı tamamen ve eşit bir şekilde doldurmasını sağlamaya yardımcı olurken yüksek enjeksiyon basıncı, nihai üründe boşluk veya kusur riskini azaltmaya yardımcı olabilir. Optimum sonuçları elde etmek için enjeksiyon hızı ile basınç arasında bir denge kurmak önemlidir.

PA66 13GF’yi kalıplarken dikkate alınması gereken bir diğer önemli faktör, malzemenin soğuma hızıdır. Hızlı soğutma, nihai ürünün mekanik özelliklerinin iyileştirilmesine yardımcı olabilir, ancak malzemenin bükülmesine veya çatlamasına yol açabilecek aşırı soğutma hızlarından kaçınmak önemlidir. Nihai üründe istenilen özelliklerin elde edilebilmesi için kalıplama işlemi sırasında soğutma hızının dikkatli bir şekilde kontrol edilmesi önemlidir.

Uygun kalıplama tekniklerine ek olarak, işleme öncesinde PA66 13GF’nin kurutulmasının dikkate alınması da önemlidir. PA66 13GF higroskopiktir, yani ortamdaki nemi emebilir ve bu da malzemenin özelliklerini olumsuz yönde etkileyebilir. Optimum performansı sağlamak için işlemeden önce malzemenin iyice kurutulması önemlidir.

Ayrıca PA66 13GF’yi işlerken kalıbın tasarımını dikkate almak önemlidir. Kalıp, stres konsantrasyonlarını en aza indirecek ve malzemenin eşit şekilde doldurulmasını sağlayacak şekilde tasarlanmalıdır. Nihai üründe istenen özellikleri elde etmek için kalıbın tasarımını dikkatlice düşünmek önemlidir.

Genel olarak, PA66 13GF’nin uygun şekilde kalıplanması ve işlenmesi, malzemeden optimum performans elde etmek için çok önemlidir. Sıcaklık, enjeksiyon hızı ve basıncı, soğuma hızı, kuruma ve kalıp tasarımı gibi faktörlerin dikkatle kontrol edilmesiyle mükemmel mekanik özelliklere ve ısı direncine sahip yüksek kaliteli ürünler üretmek mümkündür. PA66 13GF’nin düzgün şekilde kalıplanması ve işlenmesi, ayrıntılara dikkat edilmesini ve süreçte yer alan tüm faktörlerin dikkatli bir şekilde değerlendirilmesini gerektirir. PA66 13GF’nin işlenmesine yönelik en iyi uygulamaları ve yönergeleri takip ederek, optimum performansa ulaşmak ve çok çeşitli uygulamaların gereksinimlerini karşılayan yüksek kaliteli ürünler üretmek mümkündür.