ประโยชน์ของการใช้ PA66 13GF ในการใช้งานด้านยานยนต์

Table of Contents

โพลีเอไมด์ 66 หรือที่เรียกกันทั่วไปว่า PA66 เป็นพลาสติกวิศวกรรมอเนกประสงค์ที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เนื่องจากมีสมบัติทางกลที่ดีเยี่ยม มีเสถียรภาพทางความร้อน และทนทานต่อสารเคมี เมื่อเสริมด้วยใยแก้ว 13% (13GF) PA66 จะแข็งแกร่งและทนทานยิ่งขึ้น ทำให้เป็นวัสดุในอุดมคติสำหรับการใช้งานในยานยนต์

ข้อดีหลักประการหนึ่งของการใช้ PA66 13GF ในการใช้งานในยานยนต์คือมีความแข็งแรงต่อน้ำหนักสูง อัตราส่วน การเสริมใยแก้วเพิ่มเติมช่วยเพิ่มความต้านทานแรงดึงและความแข็งของวัสดุได้อย่างมาก ทำให้เหมาะสำหรับส่วนประกอบโครงสร้างที่ต้องการความแข็งแรงและความแข็งแกร่งสูง ช่วยให้ผู้ผลิตรถยนต์สามารถออกแบบยานพาหนะที่เบาขึ้นได้โดยไม่กระทบต่อประสิทธิภาพหรือความปลอดภัย

นอกจากความแข็งแรงสูงแล้ว PA66 13GF ยังต้านทานแรงกระแทกได้ดีเยี่ยม ซึ่งเป็นสิ่งสำคัญสำหรับชิ้นส่วนยานยนต์ที่ต้องเผชิญกับแรงกระแทกและการสั่นสะเทือนอย่างกะทันหัน การเสริมใยแก้วช่วยกระจายพลังงานกระแทกให้ทั่วถึงทั่วทั้งวัสดุมากขึ้น ลดความเสี่ยงที่จะเกิดการแตกร้าวหรือเสียหาย ทำให้ PA66 13GF เป็นตัวเลือกที่เหมาะสมที่สุดสำหรับกันชน บังโคลน และส่วนประกอบภายนอกอื่นๆ ที่ต้องเผชิญกับแรงกระแทกที่อาจเกิดขึ้นระหว่างการขับขี่ในแต่ละวัน

นอกจากนี้ PA66 13GF ยังมีความเสถียรของขนาดที่ดีเยี่ยม ซึ่งหมายความว่ายังคงรูปร่างและขนาดไว้ได้ แม้ภายใต้สภาวะอุณหภูมิและความชื้นที่ผันผวน นี่เป็นสิ่งสำคัญอย่างยิ่งสำหรับชิ้นส่วนยานยนต์ที่ต้องสัมผัสกับสภาพอากาศที่รุนแรง เนื่องจากจะช่วยป้องกันการบิดงอ การหดตัว หรือบวมเมื่อเวลาผ่านไป ความเสถียรของมิตินี้ช่วยให้มั่นใจได้ถึงความพอดีที่แม่นยำและประสิทธิภาพที่ยาวนานของส่วนประกอบ ซึ่งส่งผลต่อคุณภาพโดยรวมและความทนทานของยานพาหนะ

[ฝัง]https://www.youtube.com/watch?v=croh10hqw9w[/embed]

รุ่น

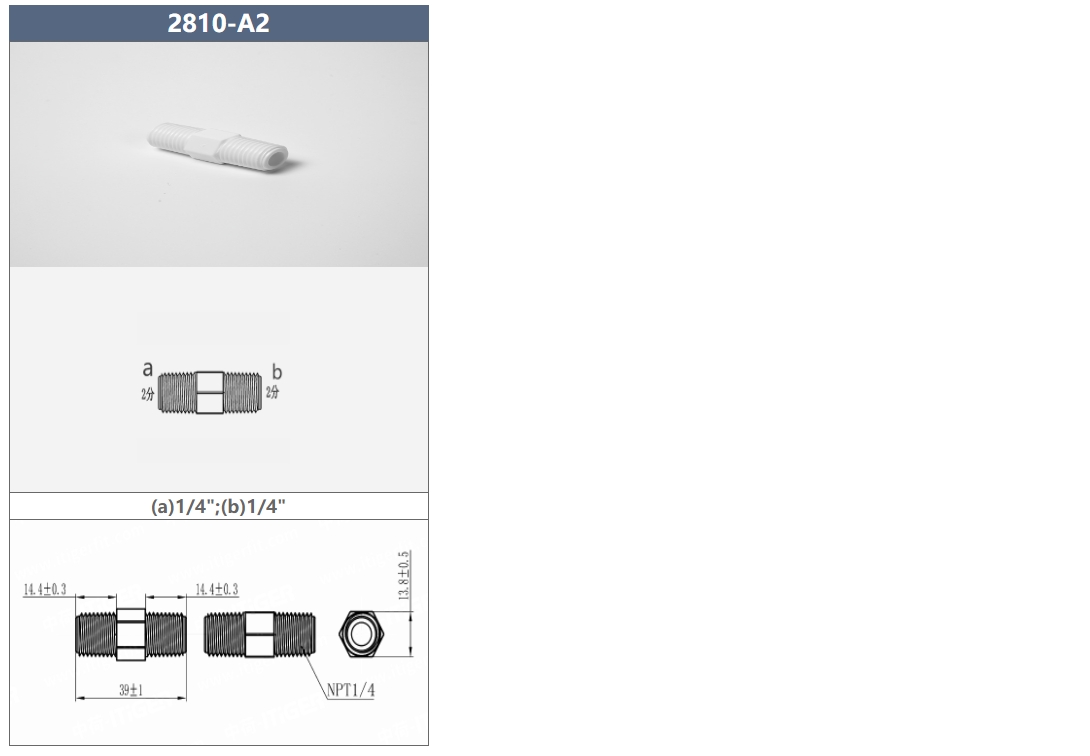

| ท่อ(ก) | ก้าน(b) | 1801-A |

|---|---|---|

| 1801-C | 1/4 | 1/4 |

| ข้อดีอีกประการหนึ่งของการใช้ PA66 13GF ในการใช้งานด้านยานยนต์คือ ทนทานต่อสารเคมีและน้ำมัน วัสดุนี้มีความทนทานสูงต่อของเหลวในยานยนต์หลายประเภท เช่น น้ำมันเบนซิน ดีเซล และน้ำมันไฮดรอลิก รวมถึงสารทำความสะอาดและตัวทำละลายต่างๆ ความต้านทานต่อสารเคมีนี้ทำให้มั่นใจได้ว่าส่วนประกอบที่ทำจาก PA66 13GF ยังคงสภาพเดิมและทำงานได้แม้ว่าจะต้องเผชิญกับสภาพแวดล้อมที่รุนแรง ช่วยยืดอายุการใช้งานและลดต้นทุนการบำรุงรักษา

ยิ่งกว่านั้น PA66 13GF ยังขึ้นชื่อในด้านความต้านทานการคืบคลานที่ยอดเยี่ยม ซึ่งก็คือ ความสามารถในการทนต่อความเครียดหรือโหลดเป็นเวลานานโดยไม่ทำให้เสียรูปหรือล้มเหลว คุณสมบัตินี้มีความสำคัญอย่างยิ่งสำหรับชิ้นส่วนยานยนต์ที่ต้องรับน้ำหนักอย่างต่อเนื่อง เช่น แท่นเครื่องยนต์ ส่วนประกอบของระบบกันสะเทือน และเรือนเกียร์ การเสริมใยแก้วใน PA66 13GF ช่วยป้องกันการเปลี่ยนรูปของการคืบ ทำให้มั่นใจในความน่าเชื่อถือและประสิทธิภาพของส่วนประกอบที่สำคัญเหล่านี้ในระยะยาว โดยสรุป ประโยชน์ของการใช้ PA66 13GF ในการใช้งานด้านยานยนต์นั้นมีมากมายและสำคัญ จากอัตราส่วนความแข็งแรงต่อน้ำหนักที่สูงและความต้านทานต่อแรงกระแทก ความเสถียรของขนาด ความต้านทานต่อสารเคมี และความต้านทานการคืบ PA66 13GF นำเสนอคุณสมบัติที่ผสมผสานกันทำให้เป็นวัสดุในอุดมคติสำหรับส่วนประกอบยานยนต์หลายประเภท ด้วยการเลือก PA66 13GF สำหรับการใช้งาน ผู้ผลิตรถยนต์สามารถปรับปรุงประสิทธิภาพ ความทนทาน และคุณภาพของยานพาหนะของตนได้ ซึ่งจะช่วยยกระดับประสบการณ์การขับขี่โดยรวมของผู้บริโภคในท้ายที่สุด |

1/4 | 3/38 |

วิธีการขึ้นรูปและแปรรูป PA66 13GF อย่างเหมาะสมเพื่อประสิทธิภาพสูงสุด

PA66 13GF หรือที่รู้จักในชื่อโพลีเอไมด์ 66 ที่มีการเสริมใยแก้ว 13% เป็นตัวเลือกวัสดุยอดนิยมสำหรับการใช้งานที่หลากหลาย เนื่องจากมีคุณสมบัติทางกลที่ดีเยี่ยมและทนความร้อนสูง อย่างไรก็ตาม เพื่อให้ได้ประสิทธิภาพสูงสุดจาก PA66 13GF การขึ้นรูปและแปรรูปวัสดุอย่างเหมาะสมถือเป็นสิ่งสำคัญ

One ข้อควรพิจารณาที่สำคัญในการขึ้นรูป PA66 13GF คืออุณหภูมิที่วัสดุถูกแปรรูป PA66 13GF มีจุดหลอมเหลวค่อนข้างสูง โดยทั่วไปจะอยู่ที่ประมาณ 260-280°C ดังนั้นจึงเป็นสิ่งสำคัญที่จะต้องแน่ใจว่าวัสดุได้รับความร้อนจนถึงอุณหภูมิที่ถูกต้องในระหว่างกระบวนการขึ้นรูป หากไม่ทำเช่นนั้นอาจส่งผลให้คุณสมบัติทางกลไม่ดีและประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้ายลดลง

รุ่น

| ท่อ(ก) | ก้าน(b) | 1801-A |

|---|---|---|

| 1801-C | 1/4 | 1/4 |

| นอกเหนือจากอุณหภูมิแล้ว การพิจารณาความเร็วามดันในการฉีดเมื่อทำการขึ้นรูป PA66 13GF ยังเป็นสิ่งสำคัญอีกด้วย ความเร็วในการฉีดที่สูงสามารถช่วยให้แน่ใจว่าวัสดุจะเติมแม่พิมพ์ได้อย่างสมบูรณ์และสม่ำเสมอ ในขณะที่แรงดันการฉีดสูงสามารถช่วยลดความเสี่ยงของช่องว่างหรือข้อบกพร่องในผลิตภัณฑ์ขั้นสุดท้ายได้ สิ่งสำคัญคือต้องสร้างสมดุลระหว่างความเร็วในการฉีดและแรงดันเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

ปัจจัยสำคัญอีกประการหนึ่งที่ต้องพิจารณาเมื่อทำการขึ้นรูป PA66 13GF คืออัตราการเย็นตัวของวัสดุ การระบายความร้อนอย่างรวดเร็วสามารถช่วยปรับปรุงคุณสมบัติทางกลของผลิตภัณฑ์ขั้นสุดท้ายได้ แต่สิ่งสำคัญคือต้องหลีกเลี่ยงอัตราการระบายความร้อนที่มากเกินไปซึ่งอาจนำไปสู่การบิดเบี้ยวหรือการแตกร้าวของวัสดุได้ สิ่งสำคัญคือต้องควบคุมอัตราการทำความเย็นอย่างระมัดระวังในระหว่างกระบวนการขึ้นรูปเพื่อให้ได้คุณสมบัติที่ต้องการในผลิตภัณฑ์ขั้นสุดท้าย |

1/4 | 3/37 |

นอกเหนือจากเทคนิคการขึ้นรูปที่เหมาะสมแล้ว การพิจารณาทำให้ PA66 13GF แห้งก่อนแปรรูปอีกด้วย PA66 13GF มีคุณสมบัติดูดความชื้น ซึ่งหมายความว่าสามารถดูดซับความชื้นจากสิ่งแวดล้อม ซึ่งอาจส่งผลเสียต่อคุณสมบัติของวัสดุ สิ่งสำคัญคือต้องทำให้วัสดุแห้งอย่างทั่วถึงก่อนแปรรูปเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุด

นอกจากนี้ การพิจารณาการออกแบบแม่พิมพ์เมื่อประมวลผล PA66 13GF ก็เป็นสิ่งสำคัญ แม่พิมพ์ควรได้รับการออกแบบเพื่อลดความเข้มข้นของความเค้นและรับประกันการเติมวัสดุที่สม่ำเสมอ สิ่งสำคัญคือต้องพิจารณาการออกแบบแม่พิมพ์อย่างรอบคอบเพื่อให้ได้คุณสมบัติที่ต้องการในผลิตภัณฑ์ขั้นสุดท้าย

โดยรวมแล้ว การขึ้นรูปและการประมวลผลที่เหมาะสมของ PA66 13GF เป็นสิ่งสำคัญอย่างยิ่งในการบรรลุประสิทธิภาพสูงสุดจากวัสดุ ด้วยการควบคุมปัจจัยต่างๆ อย่างรอบคอบ เช่น อุณหภูมิ ความเร็วและความดันในการฉีด อัตราการเย็นตัว การอบแห้ง และการออกแบบแม่พิมพ์ ทำให้สามารถผลิตผลิตภัณฑ์คุณภาพสูงพร้อมคุณสมบัติทางกลที่ดีเยี่ยมและทนความร้อนได้ การขึ้นรูปและการประมวลผลอย่างเหมาะสม PA66 13GF ต้องอาศัยความใส่ใจในรายละเอียดและการพิจารณาปัจจัยทั้งหมดที่เกี่ยวข้องในกระบวนการอย่างรอบคอบ ด้วยการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดและแนวทางในการประมวลผล PA66 13GF จึงเป็นไปได้ที่จะได้รับประสิทธิภาพสูงสุดและผลิตผลิตภัณฑ์คุณภาพสูงที่ตรงตามข้อกำหนดของการใช้งานที่หลากหลาย

In addition to proper molding techniques, it is also important to consider the drying of PA66 13GF before processing. PA66 13GF is hygroscopic, meaning that it can absorb moisture from the environment, which can negatively impact the properties of the material. It is important to dry the material thoroughly before processing to ensure optimal performance.

Furthermore, it is important to consider the design of the mold when processing PA66 13GF. The mold should be designed to minimize stress concentrations and ensure uniform filling of the material. It is important to carefully consider the design of the mold to achieve the desired properties in the final product.

Overall, proper molding and processing of PA66 13GF is crucial to achieving optimal performance from the material. By carefully controlling factors such as temperature, injection speed and pressure, cooling rate, drying, and mold design, it is possible to produce high-quality products with excellent mechanical properties and heat resistance. Properly molding and processing PA66 13GF requires attention to detail and careful consideration of all factors involved in the process. By following best practices and guidelines for processing PA66 13GF, it is possible to achieve optimal performance and produce high-quality products that meet the requirements of a wide range of applications.