Table of Contents

Ventajas del uso de sensores de flujo en aplicaciones industriales

Los sensores de flujo son componentes esenciales en diversas aplicaciones industriales y proporcionan mediciones precisas de los caudales de fluidos. Estos sensores desempeñan un papel crucial para garantizar la eficiencia y confiabilidad de los procesos en industrias como la fabricación, el procesamiento químico y el tratamiento de agua. En este artículo, exploraremos las ventajas de usar sensores de flujo en aplicaciones industriales y cómo contribuyen a mejorar el rendimiento y ahorrar costos.

Una de las principales ventajas de usar sensores de flujo es su capacidad para proporcionar datos en tiempo real sobre el flujo de fluidos. tarifas. Al monitorear continuamente el flujo de líquidos o gases, estos sensores permiten a los operadores tomar decisiones y ajustes informados para optimizar los procesos. Estos datos en tiempo real permiten un mejor control de los procesos de producción, lo que conduce a una mayor eficiencia y productividad.

Otra ventaja clave de los sensores de flujo es su exactitud y precisión en la medición de caudales. Estos sensores están diseñados para proporcionar lecturas altamente precisas, asegurando que los procesos funcionen dentro de los parámetros especificados. Este nivel de precisión es crucial en industrias donde incluso pequeñas desviaciones en los caudales pueden tener impactos significativos en la calidad del producto y el rendimiento general.

Además de precisión, los sensores de flujo ofrecen un alto nivel de confiabilidad en aplicaciones industriales. Estos sensores están diseñados para soportar condiciones operativas adversas, como altas temperaturas, fluctuaciones de presión y entornos corrosivos. Esta durabilidad garantiza que los sensores de flujo puedan seguir proporcionando mediciones precisas durante períodos prolongados, minimizando el tiempo de inactividad y los costos de mantenimiento.

Además, los sensores de flujo son versátiles y se pueden utilizar en una amplia gama de aplicaciones en diferentes industrias. Ya sea midiendo el flujo de agua en un sistema de enfriamiento o monitoreando el flujo de productos químicos en un proceso de fabricación, estos sensores se pueden personalizar para cumplir con requisitos específicos. Esta flexibilidad hace que los sensores de flujo sean una herramienta valiosa para mejorar la eficiencia y optimizar los procesos en diversos entornos industriales.

El ahorro de costos es otra ventaja importante del uso de sensores de flujo en aplicaciones industriales. Al medir con precisión los caudales y optimizar los procesos, estos sensores ayudan a reducir los residuos y el consumo de energía. Esto conduce a menores costos operativos y a una mejor rentabilidad general para las empresas. Además, la confiabilidad y durabilidad de los sensores de flujo contribuyen al ahorro de costos a largo plazo al minimizar la necesidad de reemplazos y reparaciones frecuentes.

En general, las ventajas de utilizar sensores de flujo en aplicaciones industriales son claras. Desde proporcionar datos en tiempo real y mediciones precisas hasta mejorar la eficiencia y reducir costos, estos sensores desempeñan un papel vital para garantizar el buen funcionamiento de los procesos en diversas industrias. Al invertir en sensores de flujo de alta calidad, las empresas pueden mejorar su rendimiento, aumentar la productividad y lograr el éxito a largo plazo en el competitivo mercado actual.

En conclusión, los sensores de flujo son herramientas indispensables para monitorear y controlar el flujo de fluidos en aplicaciones industriales. Su capacidad para proporcionar datos en tiempo real, precisión, confiabilidad, versatilidad y ahorro de costos los convierten en componentes esenciales para optimizar los procesos y mejorar el rendimiento general. A medida que las industrias continúen evolucionando y exigiendo soluciones más eficientes, los sensores de flujo seguirán siendo una tecnología fundamental para impulsar la innovación y el éxito.

Cómo calibrar y mantener sensores de flujo para lecturas de valores precisas

Los sensores de flujo son componentes esenciales en diversas industrias, incluidas la manufacturera, la farmacéutica y la de tratamiento de agua. Estos sensores miden el caudal de líquidos o gases que pasan a través de un sistema, proporcionando datos valiosos para el control y monitoreo del proceso. Para garantizar lecturas precisas, es fundamental calibrar y mantener los sensores de flujo con regularidad.

La calibración es el proceso de ajustar un sensor de flujo para garantizar que proporcione mediciones precisas y confiables. Por lo general, esto se hace comparando la salida del sensor con un estándar conocido y realizando los ajustes necesarios. La calibración debe realizarse con regularidad, ya que factores como la temperatura, la presión y el desgaste pueden afectar la precisión del sensor con el tiempo.

Existen varios métodos para calibrar sensores de flujo, según el tipo de sensor y la aplicación. Un método común es utilizar un gas o líquido de calibración con un caudal conocido para verificar la precisión del sensor. Esto se puede hacer conectando el sensor a un dispositivo de calibración y ajustando la configuración del sensor hasta que coincida con el caudal estándar.

Otro método es utilizar una curva de calibración, que es un modelo matemático que relaciona la salida del sensor con el flujo real. tasa. Al comparar la salida del sensor con la curva de calibración, se pueden realizar ajustes para mejorar la precisión. Algunos sensores de flujo vienen con curvas de calibración incorporadas, mientras que otros pueden requerir calibración manual mediante software o dispositivos externos.

Además de la calibración, el mantenimiento regular es esencial para garantizar la precisión y confiabilidad a largo plazo de los sensores de flujo. Esto incluye limpiar el sensor con regularidad para eliminar cualquier acumulación de suciedad, residuos u otros contaminantes que puedan afectar su rendimiento. También es importante verificar si hay signos de desgaste, como corrosión o daños en los componentes del sensor, y reemplazarlos según sea necesario.

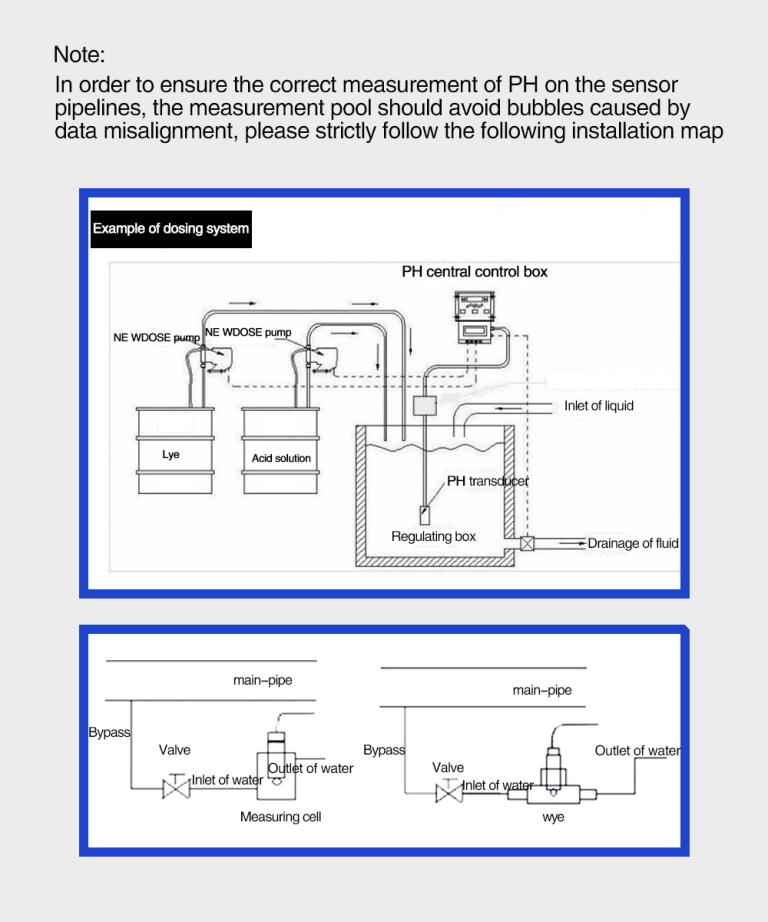

La instalación adecuada también es crucial para mantener la precisión de los sensores de flujo. Los sensores deben instalarse en una ubicación que permita una medición de flujo adecuada, con suficientes longitudes de tubería recta antes y después del sensor para garantizar un perfil de flujo estable. También es importante asegurarse de que el sensor esté correctamente conectado a tierra y protegido contra interferencias electromagnéticas, que pueden afectar su rendimiento.

| Modelo de producto | MFC-8800 | |

| Puerto de comunicación | El puerto RS485 del protocolo Modbus RTU del canal esclavo de enlace ascendente está conectado con DTU y DCS | |

| El puerto RS485 del canal maestro de enlace descendente del protocolo Modbus RTU está conectado con el terminal de adquisición de datos | ||

| 4~20mA y nbsp;salida | 1 canal tipo dos cables y nbsp;Resistencia máxima de bucle 400Ω | |

| 4~20mA y nbsp;Entrada | y nbsp;2 canales tipo dos cables( y nbsp;alimentación por iniciativa) | |

| DI y nbsp;Entrada | y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; y nbsp; interruptor lógico de aislamiento fotoeléctrico de 2 canales | |

| Salida DO | 3 y nbsp;retransmisión de canales | 1 y nbsp;SPDT y nbsp;AC220V; 3A(MAX) |

| (solo para señal de manejo) | 2 y nbsp;SPST y nbsp;AC220V; 3A(MAX) | |

| 1canal y nbsp;Interruptor fotoeléctrico y nbsp; y nbsp; | Pulso/frecuencia proporcional | |

| y nbsp;Capacidad de carga:100mA/DC30V | ||

| y nbsp;Adquisición de datos | Recolección de adquisición de datos,con 3 y nbsp;fuente de alimentación del sensor DC24V y nbsp; | |

| Modo de visualización | 3.5”(or 4”)LCD colorido y pantalla táctil | |

| Fuente de alimentación | Amplio rango de potencia :(12-24)V | |

| Consumo | y lt;5W | |

| Requisitos ambientales | Temperatura ambiental:(5~45)℃; y nbsp;humedad relativa:≤90 por ciento 。 | |

| Dimensión del agujero | (91×91)mm y nbsp;dimensión del orificio;dimensión del panel(100*100)mm | |

Monitorear periódicamente la salida del sensor y compararla con estándares conocidos puede ayudar a identificar cualquier problema antes de que afecte la precisión de las lecturas. Esto se puede hacer utilizando un sistema de registro de datos o software que registra la salida del sensor a lo largo del tiempo y alerta a los usuarios sobre cualquier desviación de los valores esperados.

En conclusión, calibrar y mantener los sensores de flujo es esencial para garantizar lecturas de valores precisas en aplicaciones industriales. Al seguir los procedimientos de calibración adecuados, realizar un mantenimiento regular y monitorear la salida del sensor, los usuarios pueden asegurarse de que sus sensores de flujo proporcionen mediciones confiables y precisas para el control y monitoreo del proceso. Invertir tiempo y esfuerzo en calibración y mantenimiento puede ayudar a prevenir errores costosos y tiempos de inactividad y, en última instancia, mejorar la eficiencia y confiabilidad de los procesos industriales.